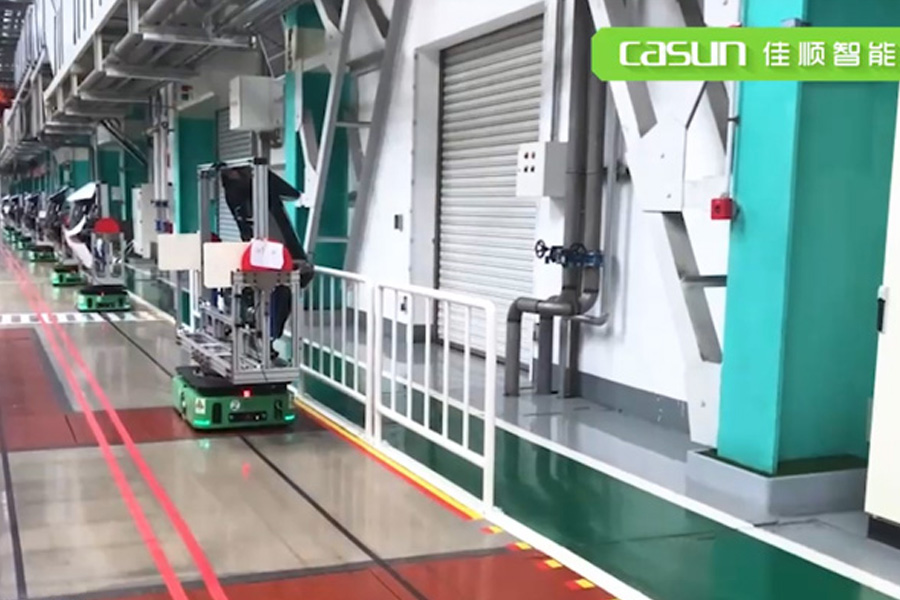

Pin điện toàn cầu đang bắt đầu một đợt mở rộng dung lượng mới, thúc đẩy sự phát triển của ngành sản xuất pin điện theo xu hướng quy mô lớn, tự động hóa và thông minh. Bên cạnh việc tự động hóa dây chuyền sản xuất, việc ứng dụng AGV trong hệ thống hậu cần cũng trở thành biểu tượng của nhà máy sản xuất pin điện thông minh hiện đại. một trong những cấu hình tình dục.

Sự kết nối giữa các quy trình sản xuất pin điện ngày càng trở nên linh hoạt hơn, sự kết nối giữa dây chuyền sản xuất và kho bãi ngày càng trở nên khăng khít, đặc biệt là kết nối thiết bị, kết nối mạng, kết nối dữ liệu,… là một vật mang quan trọng đối với kết nối liền mạch giữa các quy trình, nguồn điện Các công ty pin cũng đã đưa ra các yêu cầu cao hơn đối với hệ thống AGV.

Giới thiệu về quy trình front-end của pin nguồn

Phần phía trước của tế bào chủ yếu liên quan đến việc sản xuất điện cực, bao gồm bốn liên kết chính: khuấy, phủ, cán và rạch.

Quá trình trước đây chủ yếu bao gồm khuấy trộn bùn, phủ điện cực âm và dương, cán, rạch, tạo mảnh cực và cắt khuôn.

- Khuấy trộn: Đầu tiên sử dụng máy trộn chân không dùng pin lithium, dưới tác dụng của dung môi và chất kết dính đặc biệt, trộn đều các nguyên liệu hoạt tính âm và dương dạng bột, sau đó khuấy đều ở tốc độ cao, tạo thành hỗn hợp nguyên liệu âm và dương không có bọt.

- Sơn phủ: Bùn đã chuẩn bị được phủ đều trên bề mặt của lá kim loại và được làm khô để tạo thành các miếng cực âm và dương tương ứng.

- Cán: Máy ép trục lăn đẩy bề mặt phủ của miếng cực thông qua áp suất được tạo ra bởi hoạt động ngược lại của các con lăn trên và dưới. Miếng cực chuyển từ trạng thái bông ban đầu thành miếng cực ở trạng thái đặc dưới tác dụng của áp suất cao. rõ ràng là khá quan trọng.

- Rạch: Cắt dải điện cực đã cuộn theo chiều dài và chiều rộng cần thiết để lắp ráp pin theo các mẫu pin khác nhau và yêu cầu không được có gờ trong quá trình cắt.

- Trong toàn bộ quá trình sản xuất pin điện, quy trình front-end rất quan trọng, chiếm hơn 40% toàn bộ quy trình sản xuất. Trong sản xuất pin năng lượng với mức độ tự động hóa cao, quy trình đầu cuối của Trung Quốc mở gói, xử lý, thay đổi cuộn dây và chuyển dây bên sẽ làm nổi bật giá trị linh hoạt và hiệu quả của AGV / AMR.

Khó khăn trong việc thông minh hóa quy trình front-end của pin nguồn

Tuy nhiên, sự kết nối giữa các quy trình sản xuất pin điện ngày càng trở nên linh hoạt hơn và sự kết nối giữa các dây chuyền sản xuất ngày càng trở nên chặt chẽ. Thiết bị AGV / AMR để phù hợp hoàn hảo với dây chuyền sản xuất đầu cuối cũng cần khắc phục những khó khăn sau:

1) Yêu cầu cao về độ chính xác của quá trình lắp ghép

Khó khăn lớn nhất trong quá trình tự động xếp dỡ các máy phủ, cán và xén ở quy trình phía trước là độ chính xác của việc lắp ghép cao, và khó đạt được chỉ bằng độ chính xác định vị / độ chính xác lắp ghép của thân xe. Nói chung, thị giác máy được sử dụng để hỗ trợ định vị. Cải thiện độ chính xác;

2) Tần số cao của truyền tải cuộn cực

Dây chuyền sản xuất có nhịp điệu sản xuất chặt chẽ, tần suất vận chuyển nguyên liệu thô và cuộn cực lớn, đặt ra yêu cầu cao về tốc độ vận chuyển, độ chính xác và việc triển khai tổng thể các thiết bị hậu cần;

3) Không gian hội thảo nhỏ

Do tính đến việc sử dụng mặt bằng và kết nối thiết bị, không gian trong khu vực làm việc tương đối nhỏ và lối đi hẹp; việc áp dụng thiết bị hậu cần thông minh cần phải xem xét khoảng cách thiết bị, cài đặt chiều rộng lối đi hậu cần, v.v., để tối ưu hóa việc sử dụng không gian,

4) Dòng người và phương tiện hỗn hợp trong xưởng

Phân xưởng sản xuất pin năng lượng tự động hóa cao vẫn chưa phát huy hết khả năng sản xuất không người lái, và dòng người và phương tiện hỗn hợp cũng là tâm điểm cần xem xét. Trong khi hoạch định đường đi hoạt động của AGV / AMR một cách hợp lý, thiết bị cần phải có cơ chế bảo vệ an toàn để đối phó với dòng người và phương tiện hỗn hợp tại chỗ. rủi ro về an toàn và tắc nghẽn.

5) Yêu cầu cao về độ sạch của môi trường làm việc

Ví dụ, cần phải đảm bảo nghiêm ngặt rằng không có hạt, tạp chất, bụi, vv được trộn vào miếng cực trong quá trình phủ. Nếu để lẫn những thứ lặt vặt sẽ gây ra hiện tượng đoản mạch bên trong pin, trường hợp nặng pin sẽ bắt lửa và phát nổ.

Trong các tình huống phức tạp như không gian xưởng nhỏ và lưu lượng người và phương tiện hỗn hợp, việc bố trí AGV / AMR đòi hỏi phải xem xét toàn diện về khoảng cách thiết bị, cài đặt chiều rộng kênh hậu cần, thiết bị và kết nối hệ thống, v.v., tối ưu hóa việc sử dụng không gian và thiết kế an toàn , tiết kiệm năng lượng, sản xuất tinh gọn thông minh và hiệu quả Hệ thống hậu cần, hoạch định hợp lý lộ trình hoạt động của AGV, cải thiện toàn diện hiệu quả hoạt động của AGV, giải quyết tận gốc nguy cơ tắc nghẽn do dòng người và phương tiện hỗn hợp trên công trường gây ra, và cải thiện hoạt động hiệu quả của quy trình trước đó.

Giải pháp hậu cần thông minh cho quy trình front-end

Trong kịch bản ứng dụng AGV / AMR trong dây chuyền sản xuất pin điện, doanh nghiệp quan tâm nhiều hơn đến độ chính xác của định vị AGV / AMR, sự phối hợp với nhịp điệu sản xuất tổng thể, tính ổn định của hệ thống lập lịch và độ chính xác của việc thu thập dữ liệu. Một khách hàng duy nhất trong ngành đã triển khai hơn 2.000 đơn vị AGV / AMR và sự điều phối, độ ổn định của cụm và độ chính xác đã được các khách hàng trong ngành công nhận đầy đủ.