Thiết kế của một nhà máy ô tô hiện đại là một hệ thống kỹ thuật phức tạp. Là một nhà máy hàn điển hình trong bốn quy trình chính của toàn bộ phương tiện, nó không chỉ liên quan đến tay nghề thủ công, thiết bị, kỹ thuật và hậu cần mà còn đáp ứng nhu cầu về tính linh hoạt, nhịp độ cao, tiết kiệm năng lượng và bảo vệ môi trường theo xu hướng sản phẩm đa dạng hóa và cá thể hóa.

Bài báo này kết hợp thực hành dự án CASUN Intelligent trong giải pháp tích hợp hậu cần thông minh của ngành công nghiệp ô tô trong nhiều năm và phân tích giám đốc kế hoạch của nhà máy hàn thông minh và việc giới thiệu ứng dụng AGV.

Xưởng hàn ô tô

Các tấm ốp hông ô tô được dán tem sẽ trực tiếp đi vào dây chuyền hàn trắng toàn thân sau khi ra khỏi xưởng dập. Dây chuyền hàn là dây chuyền sản xuất phức tạp nhất và tự động hóa nhất trong toàn bộ dây chuyền sản xuất ô tô.

Cấu trúc quy trình của toàn bộ dây chuyền hàn rất chặt chẽ, bao gồm hàn điểm, hàn CO2, hàn đinh tán, hàn chiếu, ép, dán, điều chỉnh, đường ống và tổng cộng có 8 quy trình.

Hướng phát triển của trí tuệ hàn thân ô tô

Trong thiết kế kiến trúc ô tô, kết cấu khung gầm tương đối ổn định. Đối với cụm thân xe có cùng cấu trúc, cấu trúc của cabin phía trước và cụm sàn sẽ không bị thay đổi về chất. Để thu hút khách hàng, sự thay đổi của cơ thể chính là phần trên. Hiện nay, mức độ tự động hóa hàn thân xe của các nhà sản xuất ô tô trong nước đã rất cao. Hàn laser, hàn điểm, hàn hồ quang, hàn đinh tán, dán, tán đinh và các quy trình khác dễ dàng thực hiện tự động hóa máy và dây chuyền chính cũng thực hiện vận chuyển hậu cần tự động;

Trong việc lập kế hoạch chế tạo thông minh hàn thân, cần kết hợp tình hình thực tế của doanh nghiệp để xác định phương hướng phát triển trọng điểm của thông minh hàn thân. Cơ khí hóa, tự động hóa, thông tin và trí tuệ là các quá trình đang phát triển. Trí thông minh phải được thiết lập trên cơ sở vững chắc. về cơ bản.

Các hướng chính của hàn cơ thể thông minh:

1) Đáp ứng việc thông minh hóa sản xuất linh hoạt nhiều loại thùng xe;

2) Giám sát thông minh chất lượng thân hàn;

3) Giám sát thông minh tình trạng thiết bị hàn và dụng cụ;

4) Quản lý hậu cần thông minh của các bộ phận phân xưởng;

5) Dự đoán trực quan, kiểm soát trước, cảnh báo sớm và sửa chữa trước các lỗi cơ và điện của thiết bị dây chuyền sản xuất;

Nâng cấp hậu cần thông minh để hàn thân xe

Nâng cấp thông minh là một tập hợp hoàn chỉnh các kế hoạch thực hiện có hệ thống. Tự động hàn thân xe được nâng cấp từ sản xuất tự động sang sản xuất thông minh. Nó đòi hỏi bộ phận kế hoạch sản xuất phải lập kế hoạch và thiết lập thiết bị hàn dựa trên cơ sở điều tra sâu rộng, phân tích sâu và xem xét tổng thể các xu hướng phát triển công nghệ. Hệ thống quản lý sản xuất thông minh, để đáp ứng môi trường sản xuất linh hoạt của nhiều loại thùng xe, để thiết lập một hệ thống giám sát thông minh trực quan về chất lượng và độ chính xác kích thước hàn thân xe, thiết lập một hệ thống hậu cần thông minh cho các bộ phận thân xe được hàn và thiết lập hình dung các hư hỏng cơ và điện của các thiết bị chính của dây chuyền hàn Công tác lập kế hoạch được thực hiện một cách sáng tạo trong một số lĩnh vực chính như cơ chế điều khiển trước.

CASUN Intelligent đã tập trung vào lĩnh vực AGV trong 14 năm. Là một công ty cung cấp dịch vụ giải pháp tích hợp hậu cần thông minh chuyên nghiệp, nó có một số lượng lớn các ứng dụng thực hành trong xưởng hàn ô tô thông minh. Việc nâng cấp hậu cần thông minh của xưởng hàn tập trung vào việc lập kế hoạch nâng cấp các hệ thống sau.

Lập kế hoạch thiết lập hệ thống quản lý sản xuất thông minh để hàn và lắp ráp;

Hệ thống quản lý sản xuất thông minh phải được kết nối với hệ thống quản lý sản xuất thông minh của nhà máy và được kết nối hiệu quả với đơn vị sản xuất thông minh hàn và nhóm thiết bị thông minh, đồng thời phát hành và nhận trực tuyến các hướng dẫn sản xuất, kế hoạch sản xuất, trình tự xếp hàng, thông số kỹ thuật sản phẩm, Các thông số quy trình, v.v.;

Thu thập dữ liệu trực tuyến tự động. Kiểm tra trực tuyến dữ liệu quy trình hàn thân xe ô tô, bao gồm các thông số nhiệt độ, thời gian, dòng điện, điện áp, áp suất, dán,… liên quan đến hàn thân xe ô tô; kiểm tra trực tuyến hình học lắp ráp phụ, hình học thùng xe, các thông số trạng thái của đồ gá hàn, v.v …; quản lý hậu cần thông minh. Nhận dạng bộ phận dập, định vị bộ phận chính, số lượng tồn kho bộ phận, quản lý hậu cần bộ phận, quản lý phòng ngừa lỗi, v.v.;

Thông qua hệ thống sản xuất thông minh, phân tích và dự đoán dữ liệu lớn, cảnh báo sớm, hiệu chỉnh, v.v. của dữ liệu hàn được phát hiện và dữ liệu hình học được thực hiện để đảm bảo rằng cường độ hàn và kích thước hình học của thùng xe là đủ tiêu chuẩn và nhất quán.

Nó được lên kế hoạch để thiết lập một hệ thống hậu cần thông minh cho các bộ phận cơ thể được hàn.

Hệ thống quản lý sản xuất thông minh là cơ sở của hệ thống hậu cần thông minh và lập kế hoạch ứng dụng AGV. Khi tiến hành thiết kế bố trí phân xưởng hàn, cần xem xét đầy đủ các nhu cầu của hậu cần thông minh, bao gồm khu vực hậu cần, lập kế hoạch tuyến đường hậu cần, và hệ thống trực tuyến và ngoại tuyến tự động AGV chờ;

Thông qua việc lắp đặt giá đỡ bộ phận dập RFID, giá chuyển kho lưu trữ lắp ráp phụ, pallet hậu cần, v.v. và lắp đặt đầu đọc RFID tại các vị trí cụ thể cần thiết để tự động xác định, theo dõi, định vị và đếm các bộ phận được chuyển giao, các cơ sở nhận biết thông tin cơ bản này là một trong những chìa khóa để hiện thực hóa dịch vụ hậu cần thông minh;

Thông qua hệ thống hậu cần thông minh, AGV được điều động và quản lý, các bộ phận ra vào kho được quản lý hiệu quả, các pallet và giá đỡ trống được quản lý để đáp ứng nhu cầu sản xuất linh hoạt nhiều loại thùng xe;

Hệ thống hậu cần thông minh phải được kết nối với hệ thống MES để quản lý các bộ phận dập và cụm phụ hàn ra vào kho và quản lý trực tuyến, đưa đến điểm tiêu thụ một cách kịp thời và chính xác. Nhận ra sự tự động hóa và thông minh của công việc hậu cần của các bộ phận được hàn.

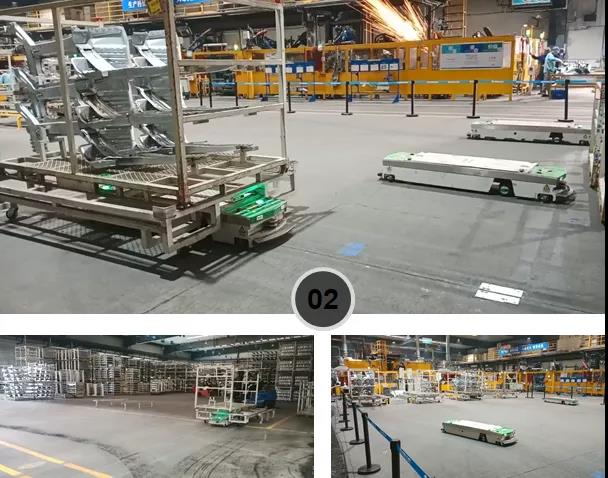

Ứng dụng của AGV trong quá trình hàn

AGV thay thế việc xử lý thủ công và hiện thực hóa hậu cần tự động. AGV đã được sử dụng rộng rãi trong vận chuyển hậu cần của các xưởng hàn, thay thế cho việc vận chuyển vật liệu thủ công truyền thống và các phương tiện vận chuyển và thiết bị như xe tải ắc quy, xe nâng hàng, băng tải và đệm.

Lợi ích của ứng dụng AGV

Tiết kiệm nhân lực và giảm thiểu sai sót;

Việc áp dụng AGV đã thay đổi phương thức hậu cần và vận tải, không chỉ giúp tiết kiệm lao động mà còn giảm thiểu các vấn đề về cung ứng nguyên vật liệu do lỗi của con người;

Giảm thiểu rủi ro an toàn;

AGV thay thế xe tải chạy bằng pin, xe nâng và các phương tiện vận hành khác, giúp giảm thiểu đáng kể các nguy cơ an toàn tiềm ẩn do tương tác giữa con người và máy tính;

Tiết kiệm không gian và cải thiện việc sử dụng không gian; Tính linh hoạt của AGV giải quyết các vấn đề của các công cụ truyền dẫn truyền thống chiếm không gian lớn và khó chuyển đổi. Vận tải logistic chủ yếu sử dụng đầu kéo AGV, có kích thước nhỏ và giá thành rẻ. Nó được sử dụng cùng với xe tải có bánh để vận chuyển xe tải đến địa điểm đã định. Bộ nạp AGV có thể được chế tạo thành cấu trúc một mảnh hoặc cấu trúc tích hợp (pallet nạp + thiết bị).

Các tình huống ứng dụng AGV

Gắn kết chính xác AGV và gắn kết rô bốt

Sau khi giỏ hàng AGV được đặt xong nếu các bộ phận được nạp thủ công, độ chính xác của bản thân xe AGV có thể được đáp ứng; nếu rô bốt tự động lấy phôi từ giỏ hàng thì rô bốt có yêu cầu cao về độ chính xác vị trí của phôi. Để đạt được việc thu hồi tự động: thay đổi chung Với cấu trúc mở nguồn cấp dữ liệu và bổ sung khả năng nhận dạng trực quan, CASUN AGV có thể đạt được vị trí chính xác ± 5mm, đảm bảo việc lắp ráp chính xác với rô bốt;

Ứng dụng của AGV trong dòng điều chỉnh

Các dây chuyền điều chỉnh hàn truyền thống thường sử dụng băng tải con lăn cố định, và mỗi lần bổ sung mô hình hoặc sửa đổi vị trí, khối lượng công việc rất lớn, thậm chí cần phải tháo dỡ và xây dựng lại. Để không ảnh hưởng đến sản lượng của các mô hình trong sản xuất, thời gian chuyển đổi thường rất ngắn và khó chuyển đổi. To lớn.

AGV thay thế giường cuốn cố định trong ứng dụng dây chuyền điều chỉnh, thiết kế các pallet tổng hợp đa mô hình hoặc pallet chuyển đổi trực tiếp để đáp ứng các yêu cầu về tính linh hoạt cao trong dây chuyền sản xuất; bởi vì vị trí của xe đẩy AGV không cố định, nơi sản xuất có thể thay đổi theo ý muốn, phá vỡ cặp thân dây chuyền Chế độ cầu cố định về không gian.

Bộ cố định công tắc AGV để thực hiện thích ứng sản xuất

Dây chuyền sản xuất hàn ô tô truyền thống là một cơ cấu sản xuất tuyến tính. Mô hình sản xuất này dựa trên các mô hình nền tảng giống nhau. Khi các mô hình nền tảng khác nhau được trộn lẫn, nó sẽ dẫn đến việc sử dụng thiết bị quá trình không cân bằng.

Việc áp dụng AGV mang lại khả năng thực hiện chức năng dòng chảy hỗn hợp của nhiều mô hình hơn trong dây chuyền sản xuất. Để đáp ứng nhu cầu hỗn hợp của nhiều mẫu mã hơn và tăng tính linh hoạt và tính kinh tế của dây chuyền sản xuất, dây chuyền sản xuất truyền thống được chia thành các mô-đun theo chức năng và các máy trạm với các chức năng khác nhau được thành lập. Theo yêu cầu quy trình của các mô hình khác nhau, hãy nhập các máy trạm tương ứng. Những người khác không liên quan. Việc đóng cửa trạm làm việc hoặc đồng thời tiến hành sản xuất các mô hình khác không chỉ giúp tiết kiệm thời gian sản xuất, nâng cao hiệu suất sử dụng thiết bị mà còn giảm giá thành sản xuất xe đơn chiếc.

AGV cũng có thể được sử dụng để chuyển đổi đồ đạc, bộ kẹp và các dụng cụ khác. Trước khi sản xuất, dụng cụ và đồ đạc có thể được vận chuyển đến thân dây chuyền bằng AGV. Mọi luồng hỗn hợp đa mô hình đều có thể được thực hiện trong máy trạm và công cụ của các mô hình khác nhau này có thể được lưu trữ trong thư viện ba chiều ngoại tuyến. , Điều này làm giảm đáng kể nhu cầu về khu vực sản xuất.

Trường hợp ứng dụng: xưởng hàn

Sản phẩm giải pháp: Chuỗi lực kéo tiềm ẩn C1

Mô tả chức năng:

1. Hệ thống AGV được kết nối với hệ thống quản lý sản xuất để nhắc nhở nhân viên kho chuẩn bị nguyên vật liệu;

2. Nhận thấy tự động trao đổi xe tải rỗng và đầy đủ vật liệu;

3. Kết nối chính xác cao giữa xe AGV và robot sản xuất;