Nhiệm vụ của xưởng lắp ráp ô tô là lắp ráp các bộ phận, chi tiết và bộ phận khác nhau như động cơ, hộp số trên thân xe theo những yêu cầu kỹ thuật lắp ráp và mối quan hệ lắp ráp nhất định để tạo thành một chiếc ô tô hoàn chỉnh và đủ tiêu chuẩn. Các công việc chính được hoàn thành trong xưởng lắp ráp bao gồm: lưu trữ và phân phối các bộ phận phụ kiện, lắp ráp phụ của các cụm và bộ phận và thành phần khác nhau, lắp ráp nội thất chính của thân xe, lắp ráp khung gầm, lắp ráp nội thất thứ cấp và kiểm tra toàn bộ xe, sơn sửa lại và công việc gỡ lỗi để đảm bảo rằng toàn bộ xe đủ điều kiện để lưu trữ.

Xưởng lắp ráp ô tô

Xưởng lắp ráp ô tô là nơi sơn thân xe thành xe ô tô thành phẩm, đây là phân xưởng có diện tích lớn nhất trong cả xưởng sản xuất ô tô. Thông thường, một chiếc ô tô phải lắp ráp khoảng 1000 đến 2000 bộ phận trong xưởng lắp ráp. Có nhiều loại bộ phận và quy trình lắp ráp. Do đó, xưởng lắp ráp cũng là xưởng có nhiều loại thiết bị nhất.

Quy trình lắp ráp chung

Quy trình lắp ráp của quy trình lắp ráp cuối cùng của ô tô là: lắp ráp nội thất sơ cấp → lắp ráp khung gầm → lắp ráp nội thất thứ cấp → điều chỉnh CP7 → kiểm tra độ ăn khớp bốn bánh → kiểm tra tốc độ → kiểm tra phân tích khí thải → kiểm tra đường → kiểm tra mưa → kiểm tra xe → lưu trữ.

Hướng quy hoạch phân xưởng lắp ráp ô tô thông minh

Hiện tại, quy hoạch quy trình lắp ráp ô tô trong và ngoài nước đang phát triển theo hướng tự động hóa, mô-đun hóa, nền tảng hóa, tiêu chuẩn hóa, thông minh hóa, số hóa và nhân hóa. Trong chừng mực có thể, các thiết bị PLC được sử dụng để điều khiển thiết bị và các nguồn cung cấp lắp ráp được mô-đun hóa. Tốc độ khởi động và tốc độ của dây chuyền sản xuất được kết nối với hệ thống quản lý sản xuất và thông tin tắt máy của thiết bị luôn được kết nối với quản lý sản xuất.

Nâng cấp hậu cần thông minh cho quá trình lắp ráp ô tô cuối cùng

Để đáp ứng yêu cầu lắp ráp của phân xưởng lắp ráp ô tô, cần phải có một số lượng lớn thiết bị và hệ thống quản lý. Các thiết bị trong xưởng lắp ráp bao gồm thiết bị vận chuyển, thiết bị hậu cần và hệ thống quản lý, thiết bị dán, thiết bị tăng áp, thiết bị kiểm tra, thiết bị chiết rót, thiết bị ép, thiết bị điện, v.v.

Thiết bị vận chuyển: Thiết bị vận chuyển PBS, trang trí nội thất thiết bị vận chuyển dây chuyền, thiết bị vận chuyển dây chuyền khung gầm, thiết bị vận chuyển dây chuyền cuối cùng, thiết bị vận chuyển dây chuyền thương mại, thiết bị vận chuyển đường mưa, thiết bị vận chuyển dây chuyền lắp ráp phụ khung gầm, thiết bị vận chuyển đường cửa, dây chuyền vận chuyển nhựa, dây chuyền lốp xe, dây ghế, v.v.; < / p>

Hệ thống quản lý và thiết bị hậu cần: AGV và các thiết bị phụ trợ (tường sạc ngoại tuyến, pin và bộ sạc, xe đẩy pin, tủ sạc trực tuyến, hệ thống quản lý AGV), thiết bị xếp dỡ (thiết bị theo bộ), kính chắn gió trước và sau thiết bị nâng, giảm Thiết bị vận chuyển đường ngang lắp ráp máy rung.

Phân xưởng lắp ráp ô tô có các tuyến đường hậu cần dài và thường xuyên vận chuyển vật liệu. Việc sử dụng AGV có hiệu quả cải thiện trí tuệ của phân xưởng lắp ráp.

Cốt lõi của nâng cấp hậu cần thông minh cho quá trình lắp ráp ô tô cuối cùng

Xưởng lắp ráp mới:

Trong giai đoạn lập kế hoạch, cần phải nghiên cứu kỹ lưỡng và hình thành các kế hoạch sản xuất thông minh và triển khai chúng trong dự án triển khai. Xác định mức độ ưu tiên và đánh đổi của các dự án sản xuất thông minh theo nhu cầu thực tế của công ty. Vì các dự án sản xuất thông minh được thực hiện gần như đồng thời, khó khăn lớn nhất là Có thể có sự cân nhắc không đầy đủ trong quá trình hoặc thiết bị, vấn đề của các đơn vị sản xuất thông minh chưa đồng bộ và chưa phối hợp hoặc nhóm thiết bị thông minh, và nhiều khó khăn bất ngờ khác nhau trong quá trình gỡ lỗi, ảnh hưởng hiệu quả và tiến độ thực hiện. Điều này đòi hỏi những nhà hoạch định sản xuất thông minh. Các kỹ sư quy trình, kỹ sư thông tin, kỹ sư tự động hóa, v.v. phải có sự phối hợp thống nhất trước, xây dựng các thông số kỹ thuật và yêu cầu kỹ thuật có liên quan và phản ánh chúng trong sổ nhiệm vụ kỹ thuật đặc điểm kỹ thuật thiết bị, đồng thời giám sát chặt chẽ việc thực hiện.

Chuyển đổi thông minh của xưởng lắp ráp đã được đưa vào sản xuất:

Đối với phân xưởng sản xuất chuyển đổi thông minh, khó khăn lớn nhất trong quá trình thực hiện là làm thế nào để tránh tác động của chuyển đổi thông minh đối với sản xuất bình thường. Kế hoạch kỹ thuật chuyển đổi, kế hoạch thực hiện chuyển đổi và kế hoạch đảm bảo sản xuất bình thường đều đòi hỏi các cuộc thảo luận và suy luận lặp đi lặp lại. Nguy cơ chuyển đổi được giảm thiểu.

Cần xác định mức độ cấp thiết của dự án chuyển đổi theo kế hoạch sản xuất thông minh và ưu tiên giải quyết các vấn đề còn tồn tại gặp phải, để quá trình chuyển đổi thông minh có thể nâng cao vị thế của các sản phẩm ô tô được sản xuất và nâng cao khả năng cạnh tranh của sản phẩm. Để giải quyết vấn đề kết nối hệ thống thông tin, việc theo dõi, định vị và nhận dạng sản phẩm phải được đặt ở vị trí nổi bật nhất, để giải quyết vấn đề nhận dạng và truyền thông tin tự động của các mẫu xe, đồng thời hiện thực hóa tốt hơn các kịch bản ứng dụng sản xuất thông minh khác.

Nói tóm lại, việc thông minh hóa phân xưởng lắp ráp sản xuất ô tô là hướng phát triển của công nghệ chế tạo. Có nhiều kịch bản ứng dụng để thông minh hóa lắp ráp. Việc nhận ra trí thông minh có thể cải thiện đáng kể mức QCDI của ngành sản xuất ô tô và nâng cao khả năng cạnh tranh trên thị trường của sản phẩm. Nó yêu cầu nhân viên khoa học và kỹ thuật chuyên nghiệp có liên quan. Chỉ bằng tinh thần đồng đội và sự khôn ngoan, chúng ta mới có thể lập một kế hoạch thông minh cấp cao cho xưởng lắp ráp.

Ứng dụng AGV trong xưởng lắp ráp

Lợi ích của ứng dụng AGV

tiết kiệm công sức của con người;

Việc áp dụng AGV đã thay đổi phương thức vận chuyển và hậu cần, có thể thay thế hiệu quả việc xếp dỡ thủ công và giảm nhân lực phân phối nguyên liệu;

giảm thiểu sai lầm

Việc lắp ráp hệ thống chính xác giúp giảm các vấn đề cung cấp nguyên liệu do lỗi của con người;

Tăng năng suất

Nhân sự làm việc tay chân để giảm cường độ lao động và nâng cao hiệu quả sản xuất;

Giảm thiểu rủi ro an toàn;

AGV thay thế xe tải chạy bằng ắc quy, xe nâng và các phương tiện vận hành khác, giúp giảm thiểu đáng kể các nguy cơ an toàn do đưa đón người máy;

Tăng trí thông minh

Tất cả các quy trình được kết nối thông suốt thông qua AGV để cải thiện tính thông minh của nhà máy;

Tiết kiệm không gian và cải thiện việc sử dụng không gian;

Tính linh hoạt của AGV giải quyết các vấn đề của các công cụ truyền dẫn truyền thống chiếm không gian lớn và khó chuyển đổi. Vận tải logistic chủ yếu sử dụng đầu kéo AGV, có kích thước nhỏ và giá thành rẻ. Nó được sử dụng cùng với xe tải có bánh để vận chuyển xe tải đến địa điểm đã định.

Các tình huống ứng dụng AGV

AGV có thể được chia thành nhiều loại theo các yếu tố khác nhau (chẳng hạn như chế độ điều hướng, chế độ tải, v.v.). Các góc ứng dụng AGV và chức năng AGV được phân loại trong xưởng lắp ráp ô tô và các tình huống ứng dụng AGV trong xưởng lắp ráp được liệt kê. Trong xưởng lắp ráp chủ yếu có hai loại là AGV lắp ráp và AGV phân phối.

Hội đồng AGV

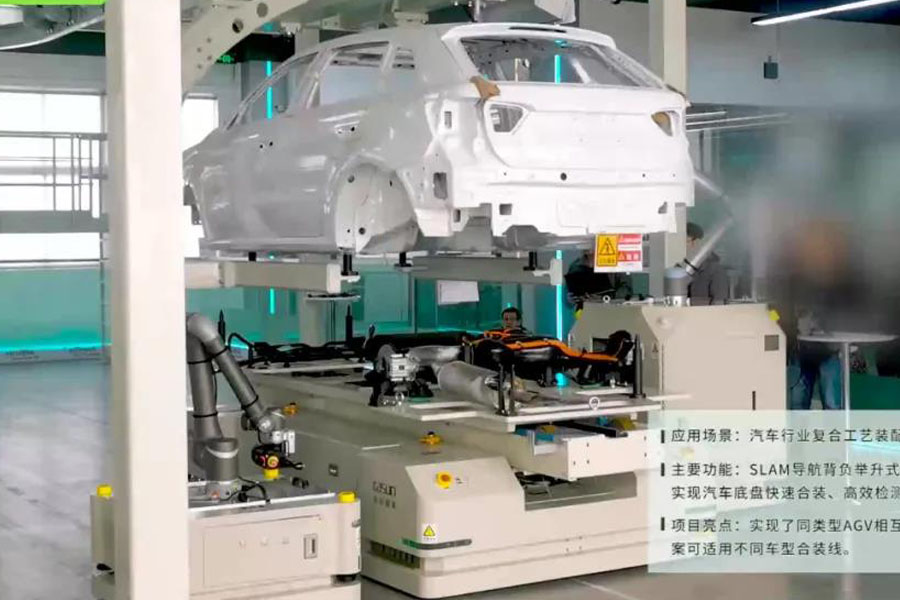

Loại lắp ráp AGV chủ yếu được sử dụng để lắp ráp cụm trợ lực trên đường khung của ô tô, cụm giảm xóc sau với lò xo giảm chấn nén và thân xe có màu trắng. Theo hình thức của cơ cấu nâng, nó có thể được chia thành loại nâng đơn và loại nâng đôi. loại.

Tình huống ứng dụng:

(1) Thang máy đơn AGV bao gồm một thân AGV và một thang máy. Nó chủ yếu thích hợp để lắp ráp hệ thống truyền lực của ô tô và thân xe màu trắng và được sử dụng để lắp ráp cụm giảm xóc sau với lò xo giảm chấn nén và thân xe màu trắng.

(2) Thang máy kép AGV bao gồm một thân AGV và hai thang máy. Nó chủ yếu phù hợp để lắp ráp hệ thống truyền lực và thân xe màu trắng, và lắp ráp cụm giảm xóc sau với lò xo giảm xóc nén và thân xe màu trắng.

AGV phân phối

Loại phân phối AGV có cấu tạo đơn giản, được trang bị các chốt nâng và có các chức năng phân phối, tự động tháo và nối của ô tô cùng loại vật liệu. Theo chế độ lái xe, kiểu phân phối AGV có thể được chia thành kiểu truyền động một chiều và kiểu truyền động hai chiều.

Tình huống ứng dụng:

(1) AGV dẫn động một chiều chỉ có thể tiến về phía trước theo một hướng duy nhất và tuyến đường đang chạy là một vòng khép kín. Nhiều AGV có thể chạy đồng thời trong một chuỗi. Nó phù hợp với việc phân phối vật liệu đường với nhịp điệu mạnh mẽ, giống như SPS (SetPartsSupply) Chế độ Shunjian là lựa chọn tốt nhất cho ứng dụng.

(2) AGV dẫn động hai chiều có thể di chuyển theo cả hướng tiến và lùi. Đường chạy là một đường khứ hồi. Chỉ một AGV được phép chạy một mình trên tuyến đường đang chạy. Nó thích hợp cho việc vận chuyển vật liệu giữa hai điểm, và AGV đi qua lại giữa hai điểm. Khi vận hành, dụng cụ vật liệu được cố định với AGV và chỉ có vật liệu bốc và dỡ hàng là lựa chọn tốt nhất.

Các tình huống ứng dụng dự án

Trường hợp ứng dụng: Xưởng lắp ráp hệ thống truyền lực

Sản phẩm giải pháp: Dòng ba lô chuyển C3

Mô tả chức năng:

1. Kết nối các dây chuyền quy trình khác nhau để nâng cao hiệu quả công việc;

2. Kết nối toàn bộ quy trình để làm cho quy trình trơn tru hơn;

3. Các con lăn được gắn vào đế tự động và độ chính xác của việc lắp ghép được đảm bảo;