Ngành công nghiệp ô tô là một trong những ngành công nghiệp lớn nhất trên thế giới. Nó có các đặc điểm là tính phù hợp công nghiệp cao, phạm vi rộng, yêu cầu kỹ thuật cao, tính toàn diện mạnh, số lượng bộ phận và linh kiện lớn, giá trị gia tăng lớn. Nó có các đặc điểm của việc nâng cấp cơ cấu công nghiệp và phát triển các ngành liên quan. Hiệu ứng lái xe rất mạnh mẽ.

Trong bối cảnh điện khí hóa và sự thông minh của ô tô, các nhà máy ô tô lớn đã bắt tay vào “con đường tìm kiếm” cao cấp, độ chính xác, tự động hóa và trí thông minh.

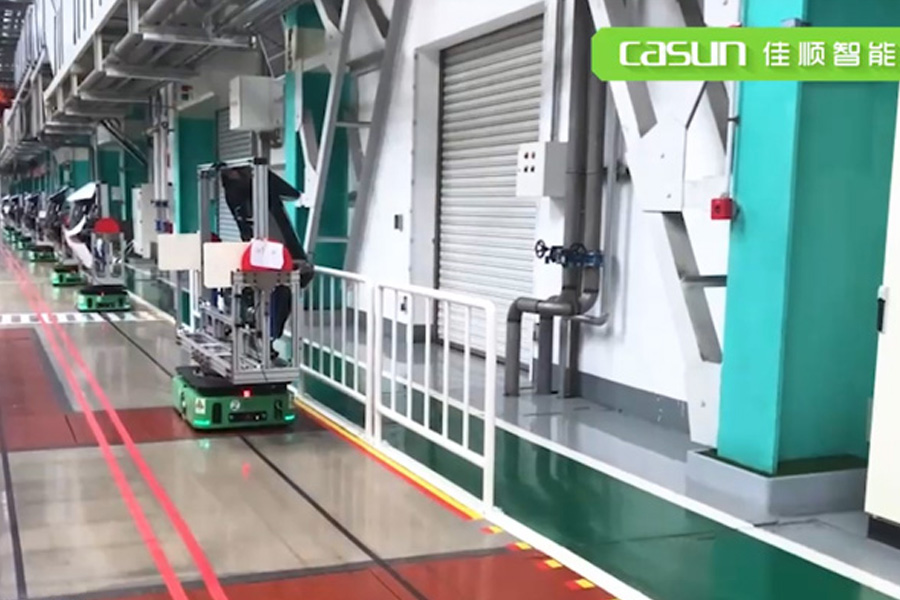

Việc ứng dụng AGV trong hậu cần sản xuất là một phần không thể thiếu trong quá trình nâng cấp và chuyển đổi sản xuất thông minh của các nhà sản xuất ô tô. Mô hình “sản xuất thông minh + rô bốt công nghiệp” đã trở thành phương tiện hữu hiệu để nhiều thương hiệu ô tô cải thiện toàn diện trình độ sản xuất thông minh của công ty.

Nhu cầu sản xuất thông minh trong ngành công nghiệp ô tô

Trong quá trình chuyển đổi sản xuất thông minh của các công ty ô tô, dây chuyền sản xuất hiện tại có chu kỳ chuyển đổi và giới thiệu lâu dài, chi phí cao, vận hành và bảo trì phức tạp, tác động lớn của việc ngừng hoạt động dây chuyền và bố trí hậu cần tổng thể linh hoạt và khả năng mở rộng thấp.

Nhịp độ của từng quy trình bắt buộc phải đồng đều, nếu không sẽ ảnh hưởng đến quy trình của toàn bộ dây chuyền sản xuất do bất kỳ quy trình nào cũng bị chậm trễ như thiếu nguyên liệu, thiếu bộ phận, phế phẩm hoặc các sự cố không mong muốn.

Nhà máy yêu cầu phải rất lớn, rất dài và rất cao (chiều dài của xưởng lắp ráp nói chung là hơn 300 mét), chi phí xây dựng dân dụng cao và cần phải có hố thiết bị (sâu khoảng 2 mét). được thiết kế trước.

Dây chuyền sản xuất liên tục làm tắc nghẽn lối đi khiến đường cung cấp hàng dài gây bất tiện cho người và phương tiện qua lại.

Việc bố trí và giới thiệu thiết bị là không thể thay đổi, và việc chuyển đổi sau này rất khó khăn; thiết bị vận chuyển dài và việc duy trì liên kết sau khi qua các vùng là bất tiện. Đường hàng không cần thiết kế và chế tạo giàn thép trên không diện tích lớn và giàn bảo dưỡng, khó bảo trì.

Xu hướng sản xuất ô tô thông minh

Xu hướng chung của công nghệ sản xuất ô tô là tính linh hoạt, nhanh nhẹn, thông minh và thông tin hóa. Xung quanh xu hướng phát triển công nghệ này, các nhà sản xuất ô tô lớn trong và ngoài nước đã ứng dụng các loại công nghệ AGV trong công nghệ lắp ráp và kiểm tra ô tô.

Đây chắc chắn là giải pháp lắp ráp tốt nhất cho ngành công nghiệp ô tô theo đuổi hiệu quả và chất lượng.

Không chỉ được sử dụng như một phương tiện xử lý tự động không người lái mà còn được sử dụng như một bàn lắp ráp và bàn chế biến có thể di chuyển được;

Chúng có thể làm việc tự do và độc lập, đồng thời có thể được kết hợp và kết nối với nhau một cách chính xác và có trật tự, tạo thành một dây chuyền sản xuất linh hoạt không có vách ngăn vật lý.

Theo những thay đổi trong quá trình sản xuất, bố trí dây chuyền lắp ráp có thể được sửa đổi độc lập và ngẫu nhiên để thực hiện sản xuất hỗn hợp nhiều loại động cơ, giúp cải thiện đáng kể mức độ thông tin hóa, tính linh hoạt và lắp ráp thông minh của động cơ.

Hơn nữa, hệ thống AGV hoàn toàn có thể thích ứng với chế độ sản xuất tùy biến hàng loạt hiện tại và chế độ lắp ráp dòng hỗn hợp. Trong khi đáp ứng nhu cầu cá nhân của khách hàng, nó đảm bảo chi phí sản xuất thấp hơn và thời gian giao hàng ngắn hơn.

Trao quyền cho sản xuất ô tô thông minh

Là công cụ vận chuyển tốt nhất để sản xuất linh hoạt và lắp ráp linh hoạt, xe đẩy AGV được sử dụng rộng rãi trong ngành thiết bị ô tô. Là một trong những ngành công nghiệp đầu tiên sử dụng AGV ở Trung Quốc, trong bốn quy trình chính của sản xuất ô tô: dập, hàn, sơn và lắp ráp cuối cùng, robot AGV đóng các vai trò khác nhau trong các liên kết quy trình khác nhau để giúp thực hiện công việc hậu cần. Tự động hóa và xử lý thông minh.

Là một trong những nhà cung cấp giải pháp tổng thể robot di động sớm nhất ở Trung Quốc, CASUN có 14 năm dự trữ kỹ thuật và tích lũy kinh nghiệm trưởng thành trong ngành sản xuất ô tô. Nó giúp sản xuất ô tô trong quá trình dập, hàn, sơn và lắp ráp cuối cùng. Nhận ra khả năng thông tin hóa, số hóa, tự động hóa và tính linh hoạt của việc xử lý hậu cần.

Trường hợp ứng dụng: Xưởng lắp ráp hệ thống truyền lực

Sản phẩm giải pháp: Dòng ba lô chuyển C3

Mô tả chức năng:

1. Kết nối các dây chuyền quy trình khác nhau để nâng cao hiệu quả công việc;

2. Kết nối toàn bộ quy trình để làm cho quy trình trơn tru hơn;

3. Các con lăn được gắn vào đế tự động và độ chính xác của việc lắp ghép được đảm bảo;

Trường hợp ứng dụng: xưởng hàn

Sản phẩm giải pháp: Chuỗi lực kéo tiềm ẩn C1

Mô tả chức năng:

1. Hệ thống AGV được kết nối với hệ thống quản lý sản xuất để nhắc nhở nhân viên kho chuẩn bị nguyên vật liệu;

2. Nhận thấy tự động trao đổi xe tải rỗng và đầy đủ vật liệu;

3. Kết nối chính xác cao giữa xe AGV và rô bốt sản xuất;

Trường hợp ứng dụng: xưởng dập

Sản phẩm giải pháp: Chuỗi lực kéo tiềm ẩn C1

Mô tả chức năng:

1. Thực hiện trao đổi xe đẩy đầy hàng và trống tự động;

2. Thông tin vật liệu và xe đẩy bị ràng buộc bởi dữ liệu RFID;

3. Hệ thống AGV giao tiếp với máy đột và hiển thị các bộ phận hiện tại trong thời gian thực;

4. AGV có chức năng hoạt động đa hướng.

Trường hợp áp dụng: hội thảo nhóm cửa sau

Sản phẩm giải pháp: Chuỗi lực kéo tiềm ẩn C1

Mô tả chức năng:

1. Sử dụng điều hướng không rãnh, điều hướng SLAM;

2. Kết nối toàn bộ quy trình để làm cho quy trình trơn tru hơn;

3. Nhỏ và linh hoạt, thích ứng với môi trường của lối đi nhỏ;